Сүүлийн үед технологи өндөр давтамж, өндөр хурд руу чиглэн хөгжихийн хэрээр соронзны гүйдэл алдагдах нь томоохон асуудал болоод байна. ЯлангуяаНеодим төмөр бор(NdFeB) болонСамариум кобальт(SmCo) соронз нь температурын нөлөөнд илүү амархан өртдөг. Эргэдэг гүйдлийн алдагдал нь томоохон асуудал болоод байна.

Эдгээр эргүүлэг гүйдэл нь үргэлж дулааныг бий болгож, улмаар мотор, генератор, мэдрэгчийн гүйцэтгэлийг бууруулдаг. Соронзны эсрэг урсгалын технологи нь ихэвчлэн индукцийн гүйдлийн үүсэлтийг дарах эсвэл индукцийн гүйдлийн хөдөлгөөнийг дарангуйлдаг.

“Magnet Power” нь NdFeB болон SmCo соронзны эсрэг урсгалын технологийг боловсруулсан.

Эдди урсгалууд

Эргэдэг гүйдэл нь хувьсах цахилгаан орон эсвэл хувьсах соронзон орон дахь дамжуулагч материалд үүсдэг. Фарадейгийн хуулийн дагуу хувьсах соронзон орон нь цахилгаан үүсгэдэг ба эсрэгээр. Аж үйлдвэрийн хувьд энэ зарчмыг металлургийн хайлуулах ажилд ашигладаг. Дунд давтамжийн индукцийн тусламжтайгаар тигель дэх Fe болон бусад металл зэрэг дамжуулагч материалууд нь дулааныг үүсгэдэг бөгөөд эцэст нь хатуу материалыг хайлуулдаг.

NdFeB соронз, SmCo соронз эсвэл Alnico соронзны эсэргүүцэл үргэлж маш бага байдаг. Хүснэгт 1-д үзүүлэв. Иймд эдгээр соронз нь цахилгаан соронзон төхөөрөмжид ажилладаг бол соронзон урсгал ба дамжуулагч хэсгүүдийн харилцан үйлчлэл нь эргүүлэг гүйдлийг маш амархан үүсгэдэг.

Хүснэгт 1 NdFeB соронз, SmCo соронз эсвэл Alnico соронзны эсэргүүцэл

| Соронз | Rэсэргүүцэл (мΩ·см) |

| Алнико | 0.03-0.04 |

| SmCo | 0.05-0.06 |

| NdFeB | 0.09-0.10 |

Lenz-ийн хуулийн дагуу NdFeB ба SmCo соронз дээр үүссэн Eddy гүйдэл нь хэд хэдэн хүсээгүй үр дагаварт хүргэдэг.

● Эрчим хүчний алдагдал: Эргэлтийн урсгалын улмаас соронзон энергийн нэг хэсэг нь дулаан болж хувирч төхөөрөмжийн үр ашгийг бууруулдаг. Жишээлбэл, эргэлтийн гүйдлийн улмаас төмрийн алдагдал, зэсийн алдагдал нь моторын үр ашгийн гол хүчин зүйл юм. Нүүрстөрөгчийн ялгаралтыг бууруулах хүрээнд моторын үр ашгийг дээшлүүлэх нь маш чухал юм.

● Дулаан үүсгэх ба соронзгүйжүүлэх: NdFeB болон SmCo соронз хоёулаа хамгийн их ажиллах температуртай байдаг бөгөөд энэ нь байнгын соронзны чухал параметр юм. Эргэдэг гүйдлийн алдагдлаас үүссэн дулаан нь соронзны температурыг нэмэгдүүлдэг. Ашиглалтын хамгийн дээд температурыг хэтрүүлсний дараа соронзжилт үүсэх бөгөөд энэ нь эцэст нь төхөөрөмжийн үйл ажиллагаа буурах эсвэл гүйцэтгэлийн ноцтой асуудалд хүргэдэг.

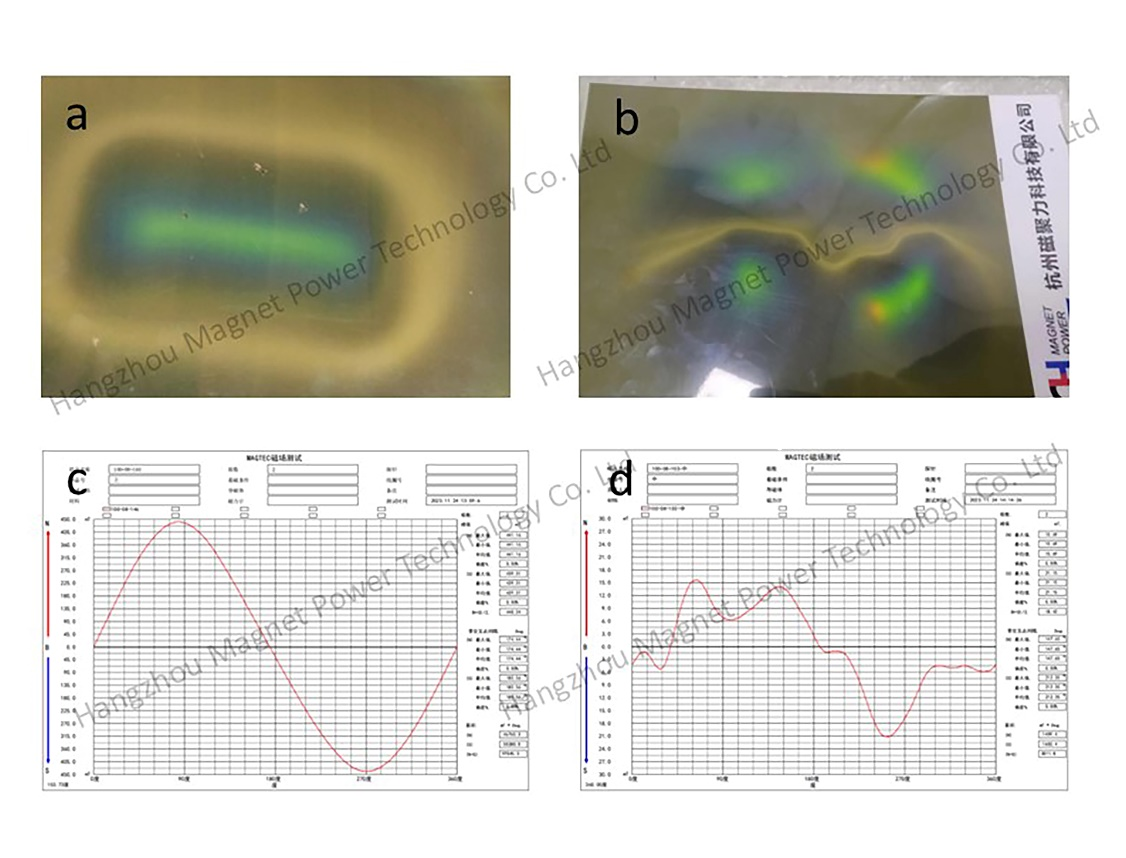

Ялангуяа соронзон холхивчтой мотор, агаар холхивчтой мотор зэрэг өндөр хурдны моторыг хөгжүүлсний дараа роторын соронзгүйжүүлэлтийн асуудал улам хурцдах болсон. 1-р зурагт агаарын холхивчийн хөдөлгүүрийн роторын хурдыг үзүүлэв30,000RPM. Температур эцэст нь ойролцоогоор өссөн500 ° C, үр дүнд нь соронзыг соронзгүйжүүлэх.

Зураг 1. a ба c нь соронзон орны диаграмм ба хэвийн роторын тархалт юм.

b ба d нь соронзон орны диаграмм ба соронзгүйжүүлсэн роторын тархалт.

Цаашилбал, NdFeB соронз нь Кюри бага температуртай (~320 ° C) бөгөөд энэ нь тэдгээрийг соронзгүй болгодог. SmCo соронзны кюри температур нь 750-820 ° C хооронд хэлбэлздэг. NdFeB нь SmCo-ээс илүү эргэдэг гүйдэлд өртөхөд хялбар байдаг.

Эддигийн эсрэг одоогийн технологиуд

NdFeB ба SmCo соронз дахь эргэлтийн гүйдлийг багасгах хэд хэдэн аргыг боловсруулсан. Эдгээр эхний арга нь эсэргүүцлийг нэмэгдүүлэхийн тулд соронзны бүтэц, бүтцийг өөрчлөх явдал юм. Хоёрдахь арга нь их хэмжээний эргүүлэг гүйдлийн гогцоо үүсэхийг тасалдуулахад инженерчлэлд үргэлж ашиглагддаг.

1. Соронзон эсэргүүцэх чадварыг нэмэгдүүлнэ

Габай нар SmCo соронзонд CaF2, B2O3 нэмсэн бөгөөд эсэргүүцлийг 130 μΩ см-ээс 640 μΩ см хүртэл сайжруулсан. Гэсэн хэдий ч (BH)max ба Br мэдэгдэхүйц буурсан байна.

2. Соронзны ламинаци

Соронзыг ламинжуулах нь инженерийн хамгийн үр дүнтэй арга юм.

Соронзыг нимгэн давхаргад хувааж, дараа нь наасан байна. Хоёр ширхэг соронзны хоорондох интерфейс нь тусгаарлагч цавуу юм. Эргэдэг гүйдлийн цахилгааны зам тасалдсан. Энэ технологийг өндөр хурдны мотор, генераторуудад өргөн ашигладаг. "Соронзон хүч" нь соронзон эсэргүүцлийг сайжруулах олон технологийг боловсруулсан. https://www.magnetpower-tech.com/high-electrical-impedance-eddy-current-series-product/

Эхний чухал параметр бол эсэргүүцэл юм. “Соронзон хүч”-ийн үйлдвэрлэсэн давхарласан NdFeB болон SmCo соронзны эсэргүүцэл нь 2 MΩ·см-ээс их байна. Эдгээр соронз нь соронзон доторх гүйдэл дамжуулахад ихээхэн саад учруулж, улмаар дулаан үүсэхийг дарах чадвартай.

Хоёрдахь параметр нь соронзон хэсгүүдийн хоорондох цавууны зузаан юм. Хэрэв цавууны давхаргын зузаан хэт өндөр байвал энэ нь соронзны эзэлхүүнийг бууруулж, нийт соронзон урсгал буурахад хүргэдэг. “Magnet Power” нь цавууны давхаргын зузаан нь 0.05мм бүхий ламинатан соронз үйлдвэрлэх боломжтой.

3. Өндөр эсэргүүцэлтэй материалаар бүрэх

Соронзны эсэргүүцлийг нэмэгдүүлэхийн тулд соронзон гадаргуу дээр тусгаарлагч бүрээсийг байнга хэрэглэдэг. Эдгээр бүрээс нь соронзны гадаргуу дээрх эргүүлэг гүйдлийн урсгалыг багасгахын тулд хаалт болж ажилладаг. Эпокси эсвэл парилен гэх мэт керамик бүрээсийг үргэлж ашигладаг.

Эддигийн эсрэг урсгал технологийн ашиг тус

Эддигийн эсрэг гүйдлийн технологи нь NdFeB болон SmCo соронз бүхий олон хэрэглээнд зайлшгүй шаардлагатай байдаг. Үүнд:

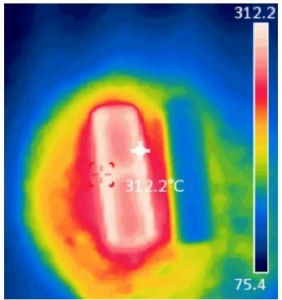

● Хөндөр хурдны моторууд: Хурд нь 30,000-200,000 эрг/мин хооронд хэлбэлздэг өндөр хурдтай моторын гол шаардлага бол эргүүлэг гүйдлийг дарах, дулааныг багасгах явдал юм. Зураг 3-т 2600 Гц-ийн ердийн SmCo соронз болон эсрэг урсгалын эсрэг SmCo-ийн харьцуулсан температурыг харуулав. Ердийн SmCo соронзны температур (зүүн улаан) 300 хэмээс хэтрэх үед эсрэг урсгалтай SmCo соронзны температур (баруун булангийн нэг) 150 хэмээс хэтрэхгүй байна.

●MRI машинууд: Эргэлтийн урсгалыг багасгах нь MRI-д системийн тогтвортой байдлыг хангахад чухал ач холбогдолтой.

Эддигийн эсрэг гүйдлийн технологи нь NdFeB болон SmCo соронзны гүйцэтгэлийг олон төрлийн хэрэглээнд сайжруулахад маш чухал юм. Ламинжуулалт, сегментчилэл, бүрэх технологийг ашигласнаар "Соронзон хүч"-ийн эргэлтийн урсгалыг мэдэгдэхүйц бууруулж болно. Орчин үеийн цахилгаан соронзон системд NdFeB ба SmCo-ийн эсрэг гүйдлийн соронзыг ашиглах боломжтой.

Шуудангийн цаг: 2024 оны 9-р сарын 23-ны хооронд