Son zamanlarda teknoloji yüksek frekans ve yüksek hıza doğru geliştikçe mıknatısların girdap akımı kaybı büyük bir sorun haline geldi. ÖzellikleNeodimyum Demir Bor(NdFeB) veSamaryum Kobalt(SmCo) mıknatıslar sıcaklıktan daha kolay etkilenirler. Girdap akımı kaybı büyük bir sorun haline geldi.

Bu girdap akımları her zaman ısı oluşumuna ve ardından motorlarda, jeneratörlerde ve sensörlerde performansın düşmesine neden olur. Mıknatısların girdap önleyici akım teknolojisi genellikle girdap akımının oluşmasını veya indüklenen akımın hareketini bastırır.

“Mıknatıs Gücü”, NdFeB ve SmCo mıknatısların Anti-eddy-akım teknolojisini geliştirdi.

Girdap Akımları

Girdap akımları, alternatif bir elektrik alanı veya alternatif manyetik alan içindeki iletken malzemelerde üretilir. Faraday yasasına göre, alternatif manyetik alanlar elektrik üretir ve bunun tersi de geçerlidir. Endüstride bu prensip metalurjik eritmede kullanılır. Orta frekanslı indüksiyon yoluyla, potadaki Fe ve diğer metaller gibi iletken malzemelerin ısı üretmesi sağlanır ve son olarak katı malzemeler eritilir.

NdFeB mıknatısların, SmCo mıknatısların veya Alnico mıknatısların direnci her zaman çok düşüktür. Tablo 1'de gösterilmektedir. Dolayısıyla, bu mıknatıslar elektromanyetik cihazlarda çalışıyorsa, manyetik akı ile iletken bileşenler arasındaki etkileşim çok kolay bir şekilde girdap akımları üretir.

Tablo1 NdFeB mıknatısların, SmCo mıknatısların veya Alnico mıknatısların direnci

| Mıknatıslar | Rözdirenç (mΩ·santimetre) |

| Alniko | 0.03-0.04 |

| SmCo | 0.05-0.06 |

| NdFeB | 0.09-0.10 |

Lenz Yasasına göre, NdFeB ve SmCo mıknatıslarında üretilen Eddy akımları birçok istenmeyen etkiye yol açmaktadır:

● Enerji Kaybı: Girdap akımları nedeniyle manyetik enerjinin bir kısmı ısıya dönüşerek cihazın verimini azaltır. Örneğin girdap akımından kaynaklanan demir kaybı ve bakır kaybı, motorların verimliliğinin ana faktörüdür. Karbon emisyonunun azaltılması bağlamında motorların verimliliğinin arttırılması çok önemlidir.

● Isı Üretimi ve Demanyetizasyon: Hem NdFeB hem de SmCo mıknatıslar, kalıcı mıknatısların kritik bir parametresi olan maksimum çalışma sıcaklığına sahiptir. Girdap akımı kaybının ürettiği ısı, mıknatısların sıcaklığının artmasına neden olur. Maksimum çalışma sıcaklığı aşıldığında, manyetiklik giderimi meydana gelecek ve bu da sonuçta cihazın işlevinde bir azalmaya veya ciddi performans sorunlarına yol açacaktır.

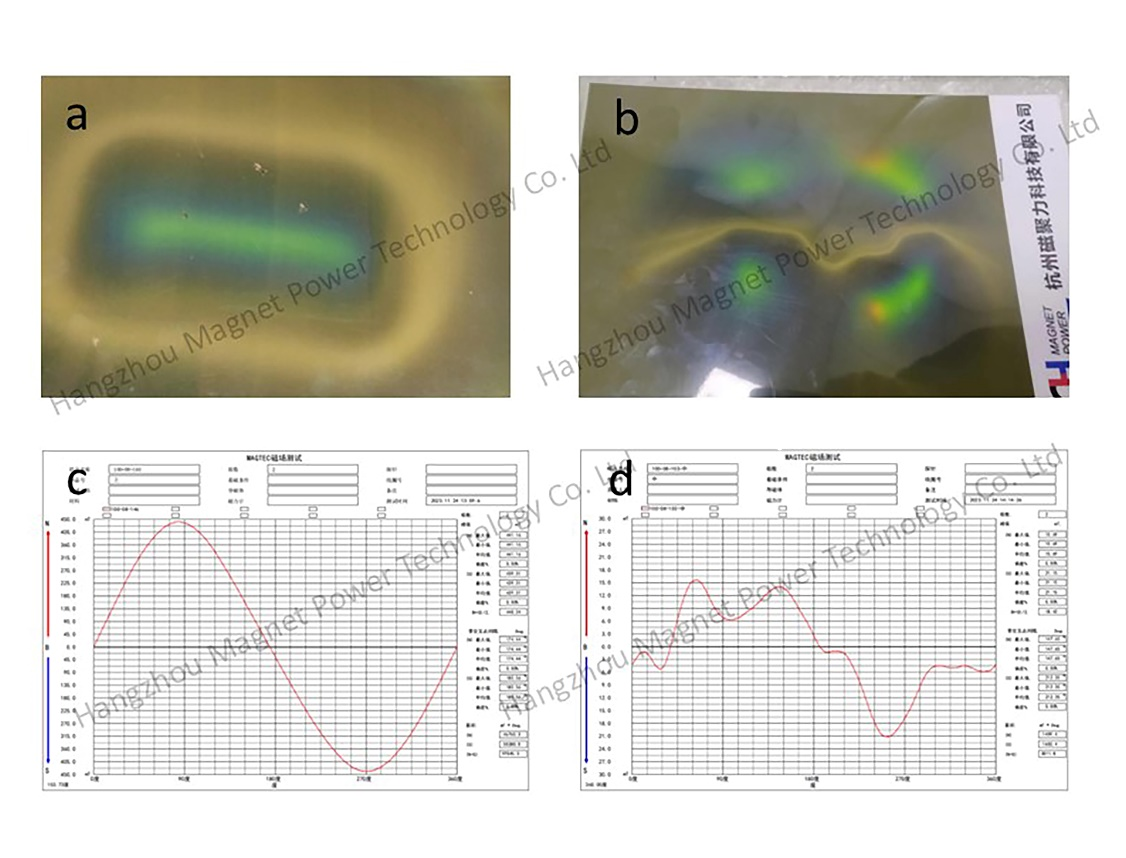

Özellikle manyetik yataklı motorlar ve hava yataklı motorlar gibi yüksek hızlı motorların geliştirilmesinden sonra rotorların demanyetizasyon problemi daha da belirgin hale gelmiştir. Şekil 1, hava yataklı bir motorun rotorunu, hızıyla göstermektedir.30.000RPM. Sonunda sıcaklık yaklaşık olarak arttı500°Cmıknatısların demanyetizasyonuna neden olur.

Şekil 1. a ve c sırasıyla normal rotorun manyetik alan diyagramı ve dağılımıdır.

b ve d, sırasıyla manyetikliği giderilmiş rotorun manyetik alan diyagramı ve dağılımıdır.

Ayrıca, NdFeB mıknatısları düşük bir Curie sıcaklığına (~320°C) sahiptir, bu da onların manyetikliğini giderir. SmCo mıknatısların küri sıcaklıkları 750-820°C arasında değişmektedir. NdFeB'nin girdap akımından etkilenmesi SmCo'ya göre daha kolaydır.

Girdap Karşıtı Akım Teknolojileri

NdFeB ve SmCo mıknatıslardaki girdap akımlarını azaltmak için çeşitli yöntemler geliştirilmiştir. Bu ilk yöntem, direnci arttırmak için mıknatısların bileşimini ve yapısını değiştirmektir. Büyük girdap akımı döngülerinin oluşumunu engellemek için mühendislikte her zaman kullanılan ikinci yöntem.

1. Mıknatısların direncini artırın

Gabay ve arkadaşları, direnci artırmak için SmCo mıknatıslarına CaF2, B2O3 eklediler ve bu direnç 130 μΩ cm'den 640 μΩ cm'ye yükseltildi. Ancak (BH)max ve Br önemli ölçüde azaldı.

2. Mıknatısların Laminasyonu

Mıknatısların laminasyonu mühendislikteki en etkili yöntemdir.

Mıknatıslar ince tabakalara dilimlendi ve ardından birbirine yapıştırıldı. İki mıknatıs parçası arasındaki arayüz yalıtkan yapıştırıcıdır. Girdap akımlarının elektriksel yolu bozulur. Bu teknoloji yüksek hızlı motorlarda ve jeneratörlerde yaygın olarak kullanılmaktadır. “Mıknatıs Gücü” mıknatısların direncini artırmak için birçok teknoloji geliştirilmiştir. https://www.magnetpower-tech.com/high-electrical-impedance-eddy-current-series-product/

İlk kritik parametre dirençtir. “Magnet Power” tarafından üretilen lamine NdFeB ve SmCo mıknatısların direnci 2 MΩ·cm'den yüksektir. Bu mıknatıslar, mıknatıstaki akımın iletimini önemli ölçüde engelleyebilir ve ardından ısı oluşumunu bastırabilir.

İkinci parametre mıknatıs parçaları arasındaki tutkalın kalınlığıdır. Tutkal tabakasının kalınlığının çok yüksek olması mıknatısın hacminin azalmasına neden olacak ve bu da genel manyetik akıda bir azalmaya yol açacaktır. “Magnet Power” tutkal tabakası kalınlığı 0,05 mm olan lamine mıknatıslar üretebilmektedir.

3. Yüksek Dirençli Malzemelerle Kaplama

Mıknatısların direncini arttırmak için mıknatısların yüzeyine her zaman yalıtım kaplamaları uygulanır. Bu kaplamalar, mıknatısın yüzeyindeki girdap akımlarının akışını azaltmak için bariyer görevi görür. Epoksi veya parilen gibi seramik kaplamalar her zaman kullanılır.

Anti-Girdap Akımı Teknolojisinin Faydaları

NdFeB ve SmCo mıknatıslarla birçok uygulamada anti-eddy akımı teknolojisinin uygulanması esastır. İçermek:

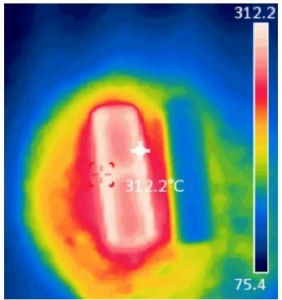

● Hyüksek hızlı motorlar: Yüksek hızlı motorlarda, yani hızın 30.000-200.000RPM arasında olması, girdap akımını bastırmak ve ısıyı azaltmak temel gereksinimdir. Şekil 3, normal SmCo mıknatıs ile anti-eddy akımı SmCo'nun 2600Hz'deki karşılaştırma sıcaklığını göstermektedir. Normal SmCo mıknatısların (soldaki kırmızı olan) sıcaklığı 300°C'yi aştığında, anti-eddy akımı SmCo mıknatısların (sağdaki mavi olan) sıcaklığı 150°C'yi aşmaz.

●MRI Makineleri: MRI'da sistemlerin stabilitesini korumak için girdap akımlarının azaltılması kritik öneme sahiptir.

Anti-eddy current teknolojisi, birçok uygulamada NdFeB ve SmCo mıknatısların performansını artırmak için çok önemlidir. Laminasyon, segmentasyon ve kaplama teknolojileri kullanılarak “Mıknatıs Gücünde” girdap akımları önemli ölçüde azaltılabilir. Anti-eddy akımı NdFeB ve SmCo mıknatısların modern elektromanyetik sistemlere uygulanması mümkündür.

Gönderim zamanı: 23 Eylül 2024